精益工廠是現(xiàn)代企業(yè)追求卓越運營的重要模式,它源于豐田生產(chǎn)系統(tǒng),強調(diào)通過消除浪費、持續(xù)改進和尊重員工來優(yōu)化生產(chǎn)流程。精益工廠的建立和管理不僅能降低成本、提高質(zhì)量,還能增強企業(yè)的市場競爭力。以下從建立和管理兩個方面,結(jié)合企業(yè)管理咨詢的視角,詳細闡述精益工廠的實施策略。

一、精益工廠的建立:構(gòu)建高效運營的基礎(chǔ)

- 明確目標(biāo)與愿景:企業(yè)在建立精益工廠前,需設(shè)定清晰的目標(biāo),如縮短交付周期、降低庫存水平或提升產(chǎn)品質(zhì)量。這些目標(biāo)應(yīng)與公司戰(zhàn)略一致,并由管理層推動,確保全員參與。

- 價值流分析:通過繪制價值流圖,識別從原材料到成品的整個流程,找出非增值活動(如過度加工、等待或運輸浪費)。這有助于確定改進重點,例如優(yōu)化布局或簡化供應(yīng)鏈。

- 實施精益工具:應(yīng)用5S管理(整理、整頓、清掃、清潔、素養(yǎng))建立有序的工作環(huán)境;推行看板系統(tǒng)實現(xiàn)拉動生產(chǎn),減少庫存;使用標(biāo)準(zhǔn)化作業(yè)確保流程一致性。這些工具是精益工廠的基礎(chǔ),需通過培訓(xùn)和試點項目逐步推廣。

- 培養(yǎng)精益文化:精益不僅僅是技術(shù)工具,更是一種文化變革。企業(yè)需鼓勵員工參與改進活動,如設(shè)立建議系統(tǒng)或舉辦Kaizen(改善)活動,以激發(fā)團隊創(chuàng)新精神。

二、精益工廠的管理:持續(xù)優(yōu)化與維護

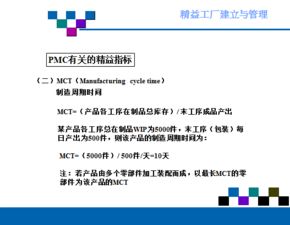

- 績效監(jiān)控與反饋:建立關(guān)鍵績效指標(biāo)(KPIs),如設(shè)備綜合效率(OEE)、缺陷率或交付準(zhǔn)時率,通過可視化管理(如安燈系統(tǒng))實時監(jiān)控流程異常,并及時采取糾正措施。

- 持續(xù)改進機制:精益管理強調(diào)PDCA循環(huán)(計劃-執(zhí)行-檢查-處理),定期審查流程,識別新浪費源。例如,通過價值流映射更新,不斷優(yōu)化生產(chǎn)節(jié)拍和平衡生產(chǎn)線。

- 員工賦能與培訓(xùn):精益工廠的成功依賴于員工的技能和積極性。企業(yè)應(yīng)提供定期培訓(xùn),培養(yǎng)多能工,并授權(quán)一線員工解決問題。管理層的角色是支持而非控制,營造信任和協(xié)作的氛圍。

- 風(fēng)險管理與適應(yīng)性:在動態(tài)市場環(huán)境中,精益工廠需具備靈活性,應(yīng)對需求波動或供應(yīng)鏈中斷。通過實施柔性生產(chǎn)和庫存緩沖策略,降低風(fēng)險,同時保持精益原則。

三、企業(yè)管理咨詢的作用:推動精益轉(zhuǎn)型

作為企業(yè)管理咨詢顧問,可以為企業(yè)提供專業(yè)指導(dǎo):進行現(xiàn)狀診斷,評估現(xiàn)有流程的浪費程度;制定定制化實施路線圖,包括時間表和資源分配;提供培訓(xùn)和輔導(dǎo),確保精益理念深入人心。咨詢顧問還能通過標(biāo)桿對比和數(shù)據(jù)分析,幫助企業(yè)避免常見陷阱,如過度追求短期效益而忽視文化變革。

精益工廠的建立和管理是一個系統(tǒng)工程,需要從戰(zhàn)略、流程和文化三個維度入手。通過堅持不懈的努力,企業(yè)可以實現(xiàn)運營效率的顯著提升,最終在競爭激烈的市場中立于不敗之地。